報告出品方:華鑫證券

以下爲報告原文節選

------

1、線性傳動核心部件,高精技術集成之作

1.1、行星滾柱絲杠介紹

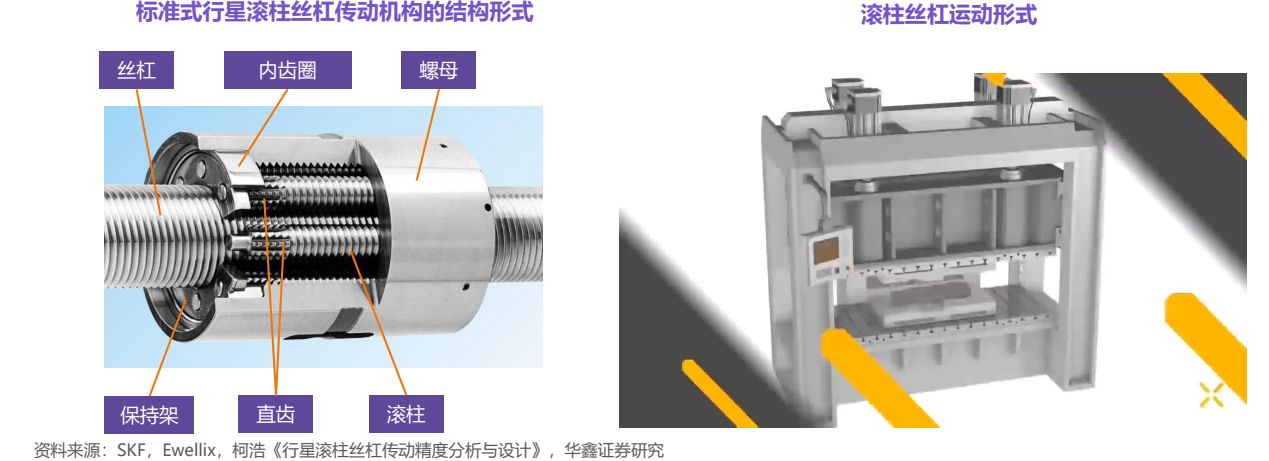

行星滾柱絲杠(PRSM)是一種可將旋轉運動和直線運動相互轉化的機械傳動裝置,具有螺紋傳動和滾動螺旋傳動的綜合特征。與滾珠絲杠傳動相比,其滾動體不是多個球體,而是含有螺紋的多個滾柱體。螺母或絲杠旋轉運動通過滾柱的行星運動轉換爲直線運動。行星滾柱絲杠傳動中特有的滾柱結構,使得滾柱與螺母(或滾柱與絲杠)之間無相對軸向位移,滾柱能夠在絲杠和螺母形成的封閉空間內反複循環運動,依靠滾動/滑動摩擦實現運動和動力的傳遞。

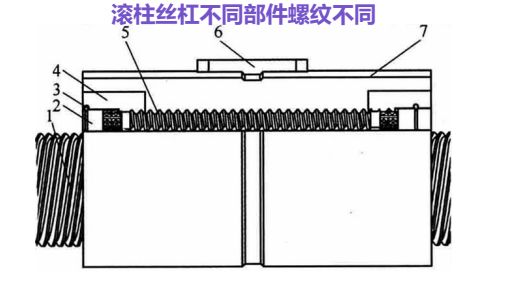

導程是絲杠旋轉前進中螺母運動的距離。PRS主要組成元件有:絲杠1,其螺紋牙型是直角的三角形螺紋(至少是3線螺紋);螺母7,其內螺紋牙型與絲杠相同;滾柱5,其螺紋牙型是直角的圓弧螺紋 (單線螺紋),在每個滾柱的末端都有一個圓柱形的樞軸和齒輪。樞軸安裝在擋板2的圓孔內,這確保了滾柱的徑向均勻分布。輪齒與內齒圈4 齧合,這使得滾柱軸向平穩地運行。擋圈3,用來鎖緊擋板。平鍵6,用于聯接所傳動的物體,其結構簡單,拆裝方便,對沖性好,適合高速、承受變載、沖擊的場合。

螺紋線數:沿一條螺旋線形成的螺紋稱爲單線螺紋,沿軸向等距分布的兩條或兩條以上的螺旋線形成的螺紋稱爲多線螺紋。

螺距(p)是相鄰兩牙在中徑線上對應兩點間的軸向距離。

導程(ph)是同一條螺旋線上的相鄰兩牙在中徑線上對應兩點間的軸向距離。

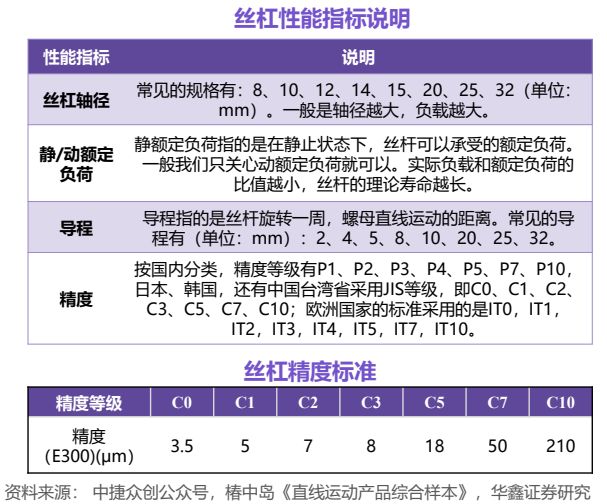

1.2、導程精度是PRS的關鍵指標

導程精度是劃分等級的核心指標,C0精度等級最高。在傳動中,實際移動距離和理想移動距離的偏差,其中有分爲三種情況:1)旋轉一周的運行精度;2)整根絲杠的運行精度;3)任意300mm的運行精度。一般情況下導程精度是指運行300mm的精度。

一般來說,普通機械采用C10-C7級,數控設備一般采用C5-C3級。航空制造設備,精密投影及三坐標測量設備等一般采用C3、C2精度。另外,C10-C7級一般采用軋制方法制造,C5級及以上采用磨削方法制造。

1.3、滾柱絲杠和滾珠絲杠比較優勢在于精度、載荷、壽命等多方面

滾珠絲杠螺母組件包含多個滾珠軸承,能夠處理中等負載的滾珠軸承有最小尺寸要求。與相似尺寸和導程的滾柱絲杠相比,滾珠軸承的半徑需要更粗糙的螺距,導致接觸點更少。加上較小的接觸半徑和允許軸承互相接觸的設計,限制了滾珠絲杠的DLR( Dynamic Load Rating ),導致較低的力和較短的使用壽命。相比于傳統的滾珠絲杠傳動,行星滾柱絲杠傳動呈現多副(螺紋副和齒輪副)、多體(多個零件參與齧合傳遞運動和動力)、多點(螺紋副多點接觸)的齧合特征,故在相同絲杠直徑下,行星滾柱絲杠比滾珠絲杠的承載能力提高6倍,相同負載下節省1/3空間,壽命提高14倍,工作環境溫度範圍提高2倍。

在實際應用中,滾柱相對于螺母無軸向運動,絲杠轉速可達6000r/min,螺母直線速度可達2m/s。采用行星滾柱絲杠作爲傳動機構的EMA與采用滾珠絲杠的EMA相比相同推力下重量減少30%,相同重量下推力提升50%。而且,行星滾柱絲杠可采用微小導程(螺距可達0.3mm),不僅更便于控制傳動精度和提升動態頻響,而且由于更多接觸點同時參與傳力,能夠實現重載條件下的超高精密傳動。

1.4、不同類別行星滾柱絲杠運動方式和應用場景不同

1.5、行星滾柱絲杠在軍工和民用均有大量應用場景

國外行星滾柱絲杠産品已經在軍工裝備、汽車自動化産線、大型機床、電動執行器等産品領域獲得規模商業化應用。在民用領域,行星滾柱絲杠與電機一體化形成電動執行器,國外已經在閥門執行器、塑料機械、無人汽車、六自由度模擬器、高端汽車生産線等領域得到應用。行星滾柱絲杠在國外軍品應用案例包括 F-35B 戰鬥機電動起落架、潛艇自由度模擬仿真平台、電動造波機、 美國魚鷹戰鬥機航空武器懸挂發射系統裝置、美國武裝直升機的航空武器懸挂發射系統裝置和螺旋槳高低調節裝置等。

行星滾柱絲杠屬于精密傳動零部件,國內目前行星滾柱絲杠加工制造設備主要有采用滾珠絲杠制造設備或者研發專用制造設備,加工精度基本可以達到 G5 級精度。國內行星滾柱絲杠廠商受加工設備、加工工藝、材料和熱處理工藝、測試設備、産業工人等因素的制約導致産品無法實現規模化地商業推廣和應用。在替代國外進口産品以及未來全電動裝備發展中,行星滾柱絲杠存在著巨大的市場應用前景。

2、行星滾柱絲杠精度要求高,加工工藝壁壘深厚

2.1、滾柱絲杠加工的核心在于減小誤差、提高精度

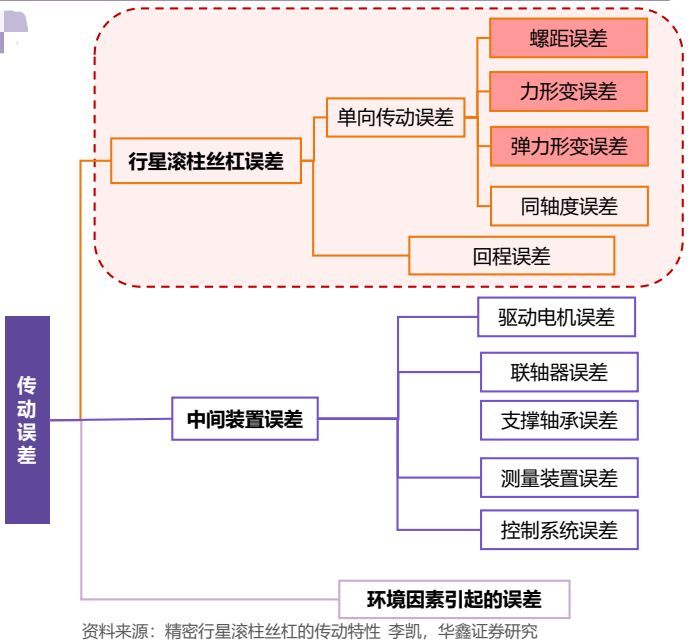

PRS在實際運用過程的傳動誤差主要包括PRS自身誤差、中間裝置誤差和環境因素引起的誤差等。PRS傳動誤差是指螺母實際位移與理論位移之差。由于PRS傳動機構是驅動電機、聯軸器、支撐軸承、行星滾柱絲杠、測量裝置、控制系統等部件一體化集成設計的複雜的機電設備,因此影響傳動精度的誤差來源衆多,且性質和規律各不相同。PRS傳動誤差可由絲杠、滾柱和螺母引起的誤差進行疊加,但在工程實際中,不能進行簡單線性疊加。

➢ 螺距誤差:屬于系統誤差且爲某一固定值。

➢ 力形變誤差和彈性接觸形變誤差:在軸向載荷和扭轉力矩作用下,絲杠會發生力形變,形變量與絲杠的支撐方式和有效長度有關。

➢ 同軸度誤差:PRS在加工制造過程中,螺紋制造誤差造成螺紋與軸頸部的同軸度誤差,進而引起傳動誤差。

➢ 安裝誤差:與滾珠絲杠類似, PRS自身徑向跳動和軸向竄動也會影響到傳動精度。可通過設計預緊螺母等硬件調校機構以減少影響。

➢ 回程誤差:指輸入軸正向、反向運動一次,實際與理論行程之間的偏差,反映絲杠、滾柱和螺母的螺紋間隙對傳動精度的影響。

2.1絲杠螺距誤差是産生誤差最主要因素

在實際生産加工過程中,螺距誤差對齧合幹涉或齧合間隙影響明顯。精密傳動行程精度的影響誤差大致分爲三類:周期性系統誤差、隨機誤差、非周期性系統誤差。PRS的行程精度的周期性誤差主要由絲杠、滾柱、螺母螺紋同軸度原始誤差引起; 而非周期性誤差則由絲杠、滾柱、螺母中徑誤差及螺距誤差引起;隨機誤差是溫度、濕度、環境因素引起。

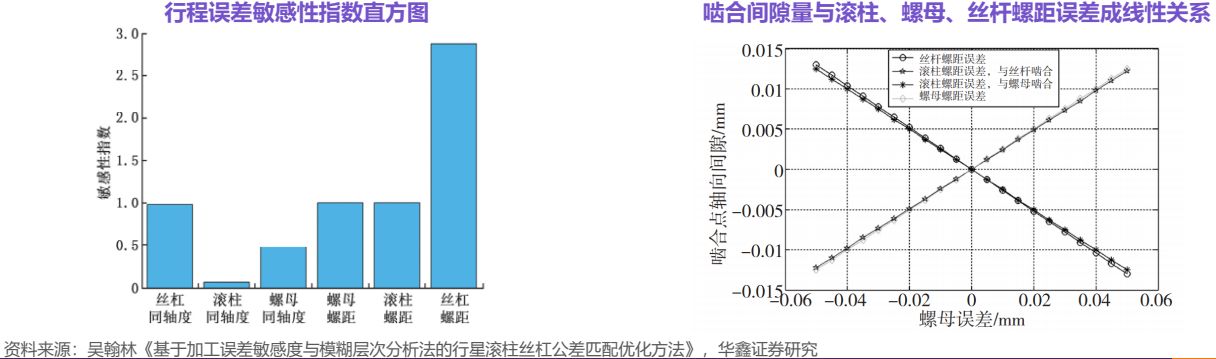

所有誤差因素與行程誤差均爲正相關,其敏感性指數從大到小依次爲:絲杠螺距(2.8570、滾柱螺距(1.0000)、螺 母 螺 距(1.0000) 、絲杠螺紋同軸度(0.9800)、螺母螺紋同軸度(0.4750)、滾柱螺紋同軸度(0.0585),滾柱同軸度敏感性指數小于0.1,可以忽略不計。

中徑誤差對行程精度無直接影響,但對軸向間隙有顯著影響。相關敏感性指數從大到小依次爲:滾柱中徑誤差(-4)、絲杠中徑誤差(-2)、螺母中徑誤差(2)。絲杠、滾柱、螺母中徑誤差與齧合間隙量在同一數量級上,對齧合點軸向間隙量的影響最大,螺距誤差次之,誤差會導致齧合幹涉或間隙量過大。

2.2、螺紋加工工藝是絲杠加工的核心壁壘

行星滾柱絲杠的材料選取決定結構剛度,直接影響形變誤差。提高結構的剛度和強度,最有效的途徑是選擇彈性模量和強度高的材料。材料在行星滾柱絲杠設計具有很重要的作用。

行星滾柱絲杠中絲杠選用的材料爲合金結構鋼42CrMo,合金結構鋼42CrMo強度和淬透性比35CrMo有所增高,調質後有較高的疲勞極限和抗多次沖擊能力,低溫沖擊韌性良好。對合金結構鋼42CrMo需做預處理,表硬度不低于54~60HRC。螺母和滾柱選用的材料爲高碳鉻軸承鋼GCr15,其綜合性能良好,火和回火後具有高而均勻的硬度,良好的耐磨性和高的接觸疲勞壽命,熱加工變形性能和切削加工性能均好。對高碳鉻軸承鋼 GCr15 需做進行淬火處理,其表面接觸硬度爲56~60HRC。

滾柱的滾動表面與絲杠的兩個接觸螺紋槽表面是容易産生疲勞點蝕。絲杠和螺母的螺旋槽的表面及滾柱的滾動表面進行滲碳或碳氮共滲處理,可以生成硬化的表層,以延長使用壽命,提高承載能力。

磨削精度高,滾紮效率高,硬旋銑較均衡。行星滾柱絲杠依靠零件間的螺紋齧合實現傳動功能,螺紋的加工精度將直接影響系統的傳動精度、使用壽命、與平穩性,故優化螺紋的加工技術是提升PRS整體性能的關鍵。PRS 螺紋制造工藝方法主要爲成型加工,例如目前應用于絲杠副螺紋制造技術主要有磨削技術、滾軋成型和旋風銑削技術三種 。

2.2.1、磨削精度高,生産效率低

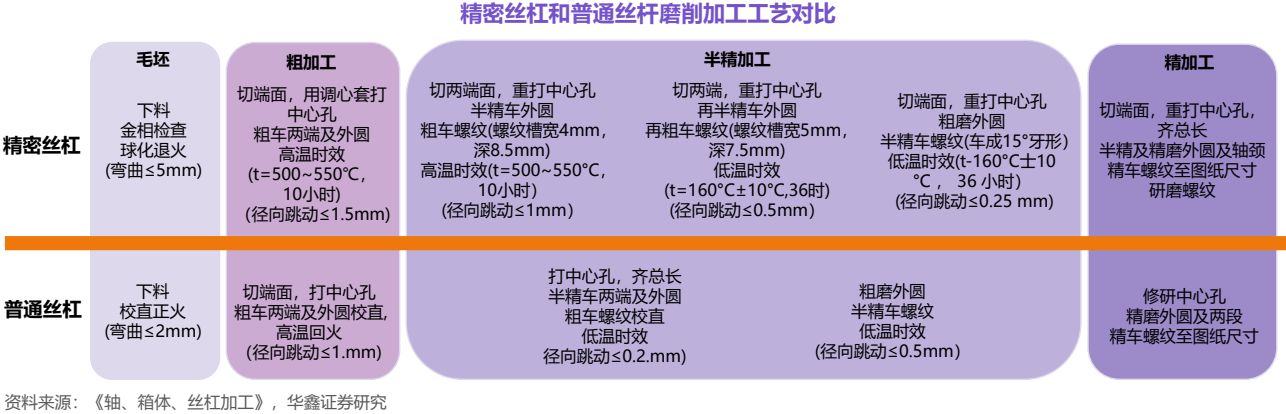

越精密、硬度越高的絲杠的工藝要求高、工序步驟多、加工時間長。

1)精密級及普通級兩類絲杠由于材料的不同,其毛坯的熱處理方式也就不同。 毛壞熱處理是預備性熱處理,可以消除毛坯制造帶來的內應力,並且能控制硬度以適應機械加工的切削性能。碳素鋼球化退火後金相組織穩定,殘余應力被消除,具備很好的加工性;

2)機械加工的時效處理工序不同。絲杠精度不同則時效處理次數不同,一般來說,精度要求越高,時效處理次數越多。

此外,硬度要求高的絲杠(HRC56以上)必須進行淬火處理,淬火可以有效地保證絲杠的機械性能、硬度和穩定性。淬火工藝的絲杠需要多次回火以及冰冷處理以消除應力。

一般來說, 磨削精度的提升直接決定著絲杠的精度的提升。我們目前加工滾珠絲杠依然停留在“紮—淬—磨”或者“車—淬—粗磨—精磨”的工藝方法,磨削是絲杠加工的最後一道工序。

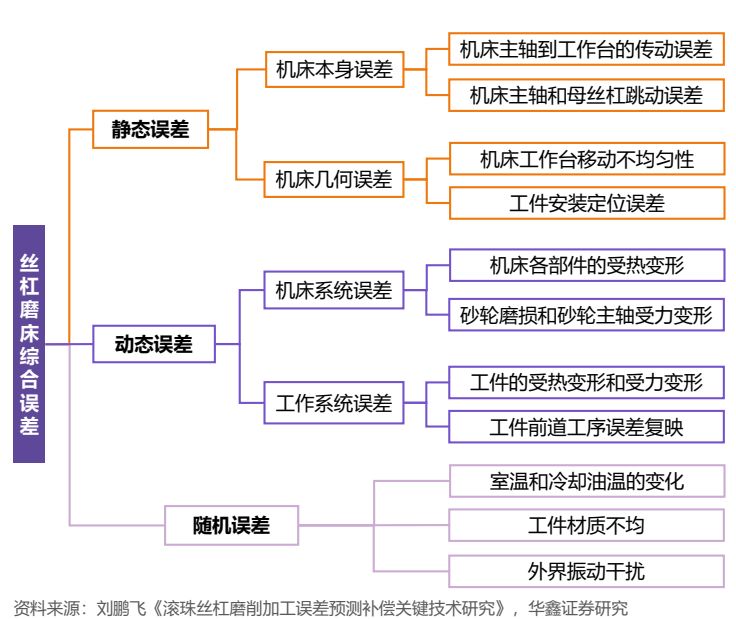

絲杠磨削精度的因素種類繁多,影響效果也是相互差異。其中各因素所占的比例如下:幾何誤差爲15%—35%,力變形誤差占25%—40%,熱變形誤差占35%—50%,這三種主要因素可占據90%多。

主要産生誤差原因總結:1)絲杠剛度較低,加工過程中彎曲變形,並且容易産生振動,造成螺距誤差, ;2)工作台伺服電機的齒輪減速機構本身存在制造精度誤差、裝配精度誤差以及使用過程中磨損造成的誤差3)砂輪在磨削過程中的損耗和接觸變形的導致控制系統發出的信號並不能完全轉化爲所要求的理想進給量;4)砂輪的接觸點位置在不斷變化, 絲杠的溫度分布不均, 加工過程中80%熱量被絲杠吸收産生熱變形,對加工精度造成極大的影響。

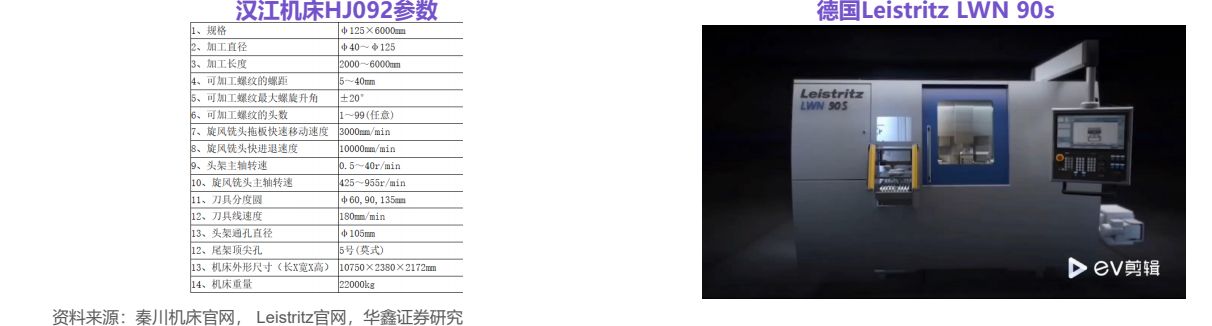

2.2.1、螺紋磨床精度已跟上,但核心數控系統仍采用國外産品

歐洲、日本是高端磨床主要産地,對中國采取出口限制措施。2023年4月DMG的每台機床都配備RMS(機床搬遷安保)裝置,出售給中國的所有機床都需要增加位置傳感器,日本發那科高端五軸數控系統對華禁售。數控系統是螺紋磨床提高精度的關鍵,但目前高檔數控機床配套的數控系統由發那科、西門子等境外廠商所壟斷。采用國外數控系統前提下,國産磨床加工精度已達P1及以上精度。

➢ 上海機床廠SK7420型數控絲杠磨床:可磨削P1級甚至更高精度的滾珠絲杠。適合于磨削三角螺紋、梯形螺紋、鋸齒螺紋、圓弧滾珠絲杠以及其他螺紋齒形的外螺紋,可實現P1級精度滾珠絲杠的磨削。統采用西門子 840D控制系統,可控制六軸三聯動。

➢ 漢江機床SK7405數控絲杠磨床:可磨削P2精度絲杠,采用西門子828D數控系統,實現三軸二聯動,配置螺紋自動對刀裝置,滿足批量加工要求;配置金剛滾輪修整器,實現砂輪自動成型修整。可采用多線或單線磨削技術,實現絲杠高效磨削同時可實現絲杠高精密磨削。

2.2.2、旋風銑削生産效率高,國産機床具備較不錯的加工能力

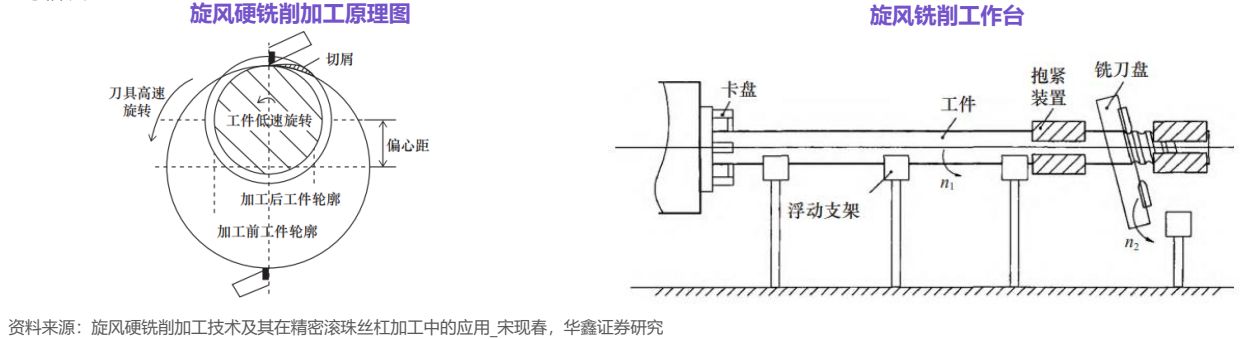

旋風銑削與磨削加工相比,加工效率是其 3~5 倍;與傳統切削相比,刀具使用壽命提高了 70%。硬軸承鋼 GCr15 工件(硬度爲 62~65HRC)利用刀盤上的多把(6 或 8)均勻對稱的高強度成型銑刀, 借助于刀盤旋轉軸線與工件軸線存在的偏心距 e 依次參與切削,且兩軸線夾角爲螺紋的螺旋角。旋風銑削加工時,刀盤與工件同向旋轉完成順銑;工件以 1~10 r/min 低速旋轉,而刀盤以每分鍾大于 600 r/min 的轉速旋轉,工件每旋轉一周,刀盤沿著工件軸線移動一個螺紋導程的距離,從而實現整個螺紋滾道的加工。在切削過程中,只有旋轉到靠近工件一側才能參與並完成其切削,這就爲遠離工件的刀具足夠的散熱時間在切削液冷卻中,旋風硬銑削無需使用切削液實現幹切削(壓縮空氣制冷)。

旋風銑削精度不高的原因在于兩點:1)旋風頭的回轉軸線與工件軸線有一交角P,若采用直線刃刀具就會使螺紋的中心軸向截面牙形輪成爲曲線;2)由于刀刃切削運動軌迹與被加工螺紋空間曲線不一致,而將相交部分切去,這一現象就是過切。如果切削會産生過切現象會將螺紋牙槽切大。

2.2.2、旋風銑削生産效率高,國産機床具備較不錯的加工能力

國外旋風銑床生産技術較爲成熟,漢江機床和博特精工正奮起直追。世界專業生産CNC旋風銑床的廠家包括:德國Leistritz公司、GWT公司、Burgsmuller公司、奧地利WEING ÄRTNER公司、Linsinger公司等。西方的CNC硬旋銑技術是1987年首次引進到我國,2004年南京工藝裝備廠首次購進德國Leistritz公司 的PW160型CNC硬旋銑機床,時隔5年後又購進Leistritz 公司最新的PW300HP型10mCNC硬旋銑機床。

德國Leistritz:該公司的PWM200型CNC內螺紋旋風硬銑機床對淬火60HRC滾珠螺母實施內旋銑,導程精度可達P3級,表面粗糙度值𝑅a<0.4μm,中徑圓柱度0.01mm,齒形精度0.004mm。

漢江機床:憑借其在螺紋制造技術方面的優勢,用大約兩年的時間自主研發成功HJ092型九軸三聯動CNC絲杠硬旋銑床(6m、8m),該機床用國産CBN盤銑刀對62HRC的滾珠絲杠硬旋銑後精度可達C5級,表面粗糙度值𝑅a=0.4~0.6μm。

山東博特精工:博特精工有多年的旋風軟銑經驗,近年該公司在CX63普通旋銑機床的基礎上自行設計制造SXC A6163型數控旋風銑床,加工精度0.032mm/300mm(C7級),表面粗糙度值𝑅a =3.2μm。

3、人形機器人關節核心部件,國産替代前景廣闊

3.1、行星滾柱絲杠是人形機器人關節核心部件

3.2、人形機器人作爲顛覆性産品,將成爲未來經濟發展新引擎

2023年11月,工信部發布《人形機器人創新發展指導意見》,聚焦關鍵技術突破及重點産品和部組件培育。《指導意見》 將人形機器人定位爲“繼計算機、智能手機、新能源汽車後的顛覆性産品”,是科技競爭的新高地、未來産業的新賽道、 經濟發展的新引擎,並強調通過開展試點示範、加強供需對接、加速成果轉化、完善應用機制等方法拓展人形機器人使用場景。主要場景包括以下幾方面:

➢ 特種領域:如要地警戒守衛、民爆、救援等;

➢ 制造業場景:聚焦3C、汽車等制造業重點領域;

➢ 民生及重點行業:如醫療、家政等民生領域服務應用,農業、 物流等重點行業。

3.3、人形機器人新藍海,滾柱絲杠市場開啓新飛躍

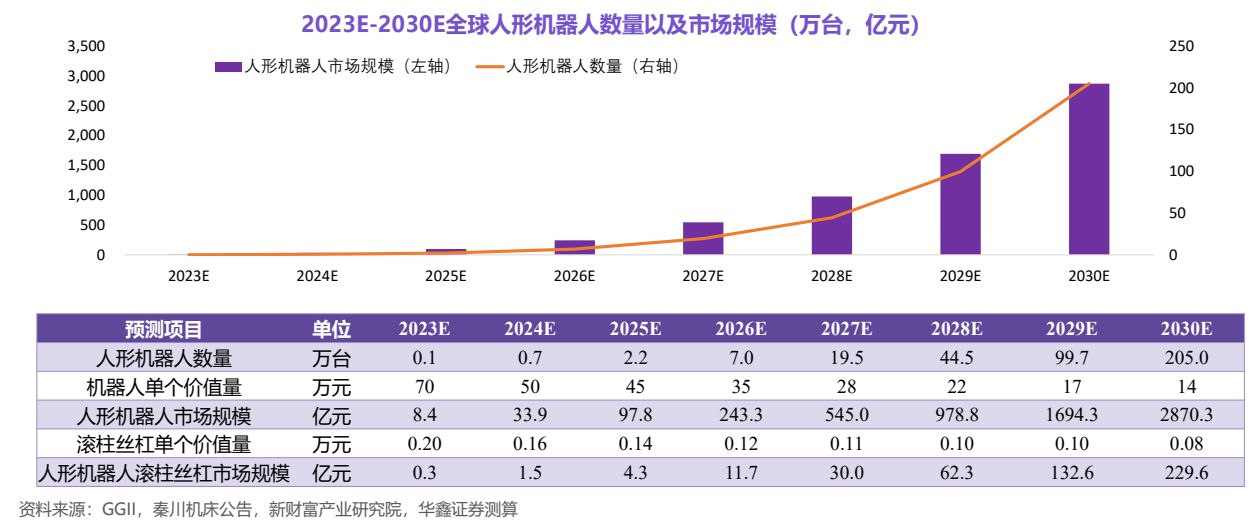

我們預測,到2030年人形機器人數量將達到205.0萬台,人形機器人市場規模將達到2,870.3億元。我們預測,2023年2030年全球人形機器人市場規模將從8.4億元增長至2,870.3億元,年複合增長率130.2%。

3.3、人形機器人新藍海,滾柱絲杠市場開啓新飛躍

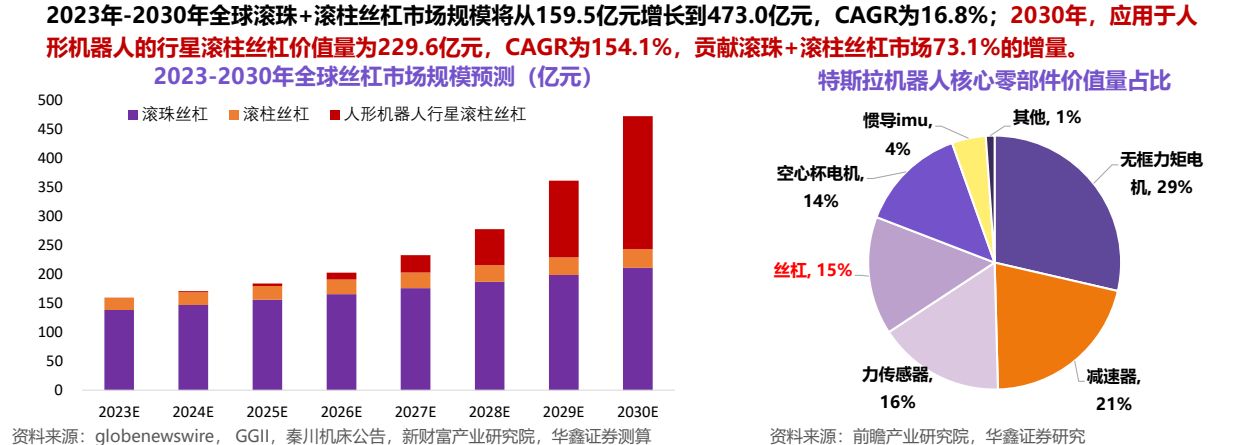

絲杠是線性關節中價值量占比最高的零部件,約占人形機器人核心部件成本的15%。

➢ 以特斯拉Optimus爲代表,單個機器人絲杠數量:2*7=14個

➢ 目前Rollvis單個行星滾柱絲杠價格較高,約2000元/個

➢ 單個機器人絲杠價值量:14*0.2=2.8萬元

2023年-2030年全球滾珠+滾柱絲杠市場規模將從159.5億元增長到473.0億元,CAGR爲16.8%;2030年,應用于人形機器人的行星滾柱絲杠價值量爲229.6億元,CAGR爲154.1%,貢獻滾珠+滾柱絲杠市場73.1%的增量。

--- 報告摘錄結束 更多內容請閱讀報告原文 ---

報告合集專題一覽 X 由【報告派】定期整理更新

(特別說明:本文來源于公開資料,摘錄內容僅供參考,不構成任何投資建議,如需使用請參閱報告原文。)

精選報告來源:報告派科技 / 電子 / 半導體 /

人工智能 | Ai産業 | Ai芯片 | 智能家居 | 智能音箱 | 智能語音 | 智能家電 | 智能照明 | 智能馬桶 | 智能終端 | 智能門鎖 | 智能手機 | 可穿戴設備 |半導體 | 芯片産業 | 第三代半導體 | 藍牙 | 晶圓 | 功率半導體 | 5G | GA射頻 | IGBT | SIC GA | SIC GAN | 分立器件 | 化合物 | 晶圓 | 封裝封測 | 顯示器 | LED | OLED | LED封裝 | LED芯片 | LED照明 | 柔性折疊屏 | 電子元器件 | 光電子 | 消費電子 | 電子FPC | 電路板 | 集成電路 | 元宇宙 | 區塊鏈 | NFT數字藏品 | 虛擬貨幣 | 比特幣 | 數字貨幣 | 資産管理 | 保險行業 | 保險科技 | 財産保險 |